La galvanització és el mètode més utilitzat per protegir l'acer de l'òxid. Essencialment, unbany de galvanitzacióés una gran caldera de zinc fos que s'utilitza per recobrir peces metàl·liques. Quan es submergeix acer net en aquest bany, el zinc s'uneix ràpidament a la superfície, formant un acabat robust i resistent a la corrosió. La galvanització fa més de 150 anys que existeix, però continua sent sorprenentment eficient i respectuosa amb el medi ambient. De fet, sovint es cita com un dels processos de prevenció de la corrosió més respectuosos amb el medi ambient disponibles. El resultat és un acer que pot sobreviure dècades a l'aire lliure amb un manteniment mínim. A continuació, desglossem pas a pas com una peça d'acer passa de metall vell i polsós a blindat amb zinc, dins d'un bany de galvanització.

Què és un bany de galvanització?

Un bany de galvanització és simplement una cuba de zinc fos escalfada a uns 450 °C (842 °F). Les peces d'acer es baixen en aquest zinc calent, que sembla un metall líquid platejat. Durant la immersió, el zinc reacciona amb el ferro de l'acer, creant un enllaç metal·lúrgic entre el zinc i l'acer. A la pràctica, les empreses sovint anomenen això elgalvanització per immersió en calentprocés: literalment submergir l'acer en zinc "calent" (fos).

Aquest mètode és molt eficaç. El bany de zinc normalment es manté sobre un 98% de zinc pur, i els sistemes de transport o grua inclinen acuradament les peces d'acer perquè el zinc pugui inundar tots els racons de la peça. Fins i tot les formes o tubs buits s'omplen de zinc, de manera que l'interior està recobert tant com l'exterior. Tal com diu una guia de la indústria, la galvanització en calent és un procés d'"immersió total": l'acer es submergeix completament i el zinc es recobreix.totsuperfícies interiors i exteriors. L'acer s'aixeca uns minuts més tard amb una nova capa metàl·lica brillant.

El procés de galvanització en calent (de principi a fi)

El procés de galvanització té diverses etapes clau. Cadascuna s'ha de fer amb cura, perquè el zinc només s'adherirà a una superfície perfectament neta. En general, els passos són:

Neteja (desgreixatge i decapatge):Primer es neteja a fons l'acer per eliminar olis, greixos i òxid solt. Això normalment implica una solució alcalina calenta (càustica) que desengreixa l'acer. A continuació, l'acer passa a un bany de decapatge àcid (sovint àcid sulfúric o clorhídric diluït) per eliminar la calamina i l'òxid. Després del decapatge, qualsevol brutícia, pintura o escòria persistents s'elimina manualment o mitjançant sorrejat. En resum, tots els contaminants han de desaparèixer, perquè el zinc no s'uneix a l'acer brut.

Fluxant:Just abans de la galvanització, l'acer net es submergeix en una solució de fundent, generalment una barreja de clorur de zinc i amoni. El fundent neteja els darrers rastres d'òxid i evita una nova oxidació abans de la immersió. En algunes plantes, una fina "manta de fundent" fins i tot sura sobre el bany de zinc per ajudar a desengreixar l'acer a mesura que entra. El pas de fundent és crucial: garanteix que el zinc fos puguimullatl'acer de manera uniforme.

Immersió en el bany de zinc:Ara arriba el cor del procés. L'acer preparat es baixa lentament (sovint en angle) a la caldera de zinc fos, que normalment es manté a uns 450 °C. La imatge següent mostra bigues d'acer que entren en un bany de zinc calent. Tan bon punt l'acer toca el metall líquid, comença una reacció. El zinc comença a aliar-se amb la superfície del ferro i el zinc líquid flueix al voltant de tota la peça. Dins del bany, el zinc i el ferro formen diverses capes d'aliatge mitjançant una reacció metal·lúrgica. Durant aquest temps (normalment uns minuts), el recobriment s'acumula fins al gruix adequat. Una capa defosEl zinc s'enganxa a la superfície de l'acer i després es refreda per formar una capa exterior sòlida.

Figura: Peces d'acer que es submergeixen en un bany de galvanització en calent. El zinc fos (plata líquida) recobreix ràpidament l'acer.

Els operadors de la planta cronometren acuradament la immersió. Per a la majoria de les peces, submergir-les durant 4-5 minuts és suficient. Les peces més grans o aïllades poden necessitar més temps per assolir la temperatura completa. Un cop escalfada, la peça s'aixeca lentament. A mesura que puja, l'excés de zinc s'escorre, de vegades ajudat per vibrar o girar la peça. La fina capa de zinc que queda es refredarà i s'endurirà, sovint adquirint un acabat platejat brillant a l'exterior. De fet, l'acer acabat de galvanitzar sovint brilla; el patró característic de "lluentons" o semblant a flocs de neu del zinc cristal·litzat pot aparèixer a la superfície a mesura que se solidifica.

Refrigeració (Passivació/Refrigeració):Després de la retirada, l'acer recobert es refreda. Això es pot fer mitjançant un simple refredament a l'aire o trempant l'acer calent en aigua o en un bany de passivació química. No cal cap curat especial: la unió zinc/acer ja és sòlida. Qualsevol capa exterior fina d'òxid de zinc (òxid blanc) que es pugui formar sovint es deixa sola o es tracta lleugerament. A diferència de les peces pintades, l'acer galvanitzat sol requerir...sense més acabatsper a la durabilitat.

Inspecció:El pas final és una inspecció visual i tècnica ràpida. Els inspectors comproven que cada zona estigui recoberta i mesuren el gruix. Com que el zinc només s'adhereix al metall net, les taques dolentes són fàcils de detectar (l'acer nu té un aspecte brillant). Els calibres estàndard mesuren el gruix del recobriment per garantir que compleixi les especificacions. En aquest punt, l'acer galvanitzat està llest per al seu ús, amb la garantia de resistència a la corrosió durant molts anys.

Dins del bany: metal·lúrgia i protecció

El que realment passa amb l'acer dins del zinc fos és una qüestió química complexa, i un dels punts forts sorprenents de la galvanització. A mesura que l'acer calent reposa al bany, els àtoms de zinc es difonen en el ferro per formar diversos compostos intermetàl·lics. L'Associació Americana de Galvanitzadors ho il·lustra amb una secció transversal: hi ha una capa exterior de zinc gairebé pur (anomenada capa eta) i a sota 3 capes d'aliatge dur (anomenades gamma, delta, zeta) just a la interfície de l'acer. Sorprenentment, aquestes capes d'aliatge de zinc-ferro sónmés dur que l'acer suauPer exemple, les petites ratllades no penetren fàcilment a través d'aquest recobriment multicapa. A la pràctica, un recobriment galvanitzat és extremadament resistent i a l'abrasió.

Un altre avantatge clau és la protecció catòdica (de sacrifici). El zinc és més actiu electroquímicament que l'acer. En termes senzills, si el recobriment es ratlla fins a l'acer nu, el zinc circumdant es corroirà preferentment primer, protegint l'acer. De fet, la galvanització per immersió en calent és famosa per això: una font assenyala que, fins i tot si l'acer nu (de fins a ¼ de polzada) s'exposa en una ratllada, "no començarà cap corrosió fins que es consumeixi tot el zinc circumdant". Això significa que les petites osques no requereixen repintar-se; el zinc es sacrifica amb el temps.

Amb els anys, l'exposició a l'aire i la pluja converteix el zinc en subproductes benignes (òxids, hidròxids, carbonats): la pàtina grisa que podeu veure en metall galvanitzat vell. Això pàtina de zinc forma lentament una crosta exterior protectora que alenteix encara més la corrosió. De fet, l'acer galvanitzat completament envellit es corroeix unes 30 vegades més lentament que l'acer nu. A la pràctica, això significa que un recobriment galvanitzat sovint dura entre 50 i 60 anys o més sense manteniment, depenent de l'entorn.

Avantatges sorprenents deGalvanització

La galvanització ofereix diversos factors "sorprenents" que potser no esperareu d'un simple recobriment metàl·lic:

1. Cobertura completa:Com que la galvanització en calent submergeix la peça, fins i tot recobreix l'interior de les seccions buides i l'interior dels tubs. Les rosques i les cantonades ocultes reben zinc, a diferència de les pintures amb pinzell. Aquesta immersió total significa que l'òxid no es pot colar per punts inesperats.

2. Resistència incorporada:Les capes de zinc-ferro són inherentment dures i resistents a l'abrasió. En algunes proves, el recobriment d'acer galvanitzat va ser superior adeu vegadesmés resistent a l'abrasió que la pintura típica. La capa exterior de zinc pur (eta) és més suau i dúctil, cosa que proporciona resistència a l'impacte, mentre que les capes interiors d'aliatge són més dures que l'acer. Aquesta unió multicapa significa que les peces galvanitzades sobreviuen a una manipulació i un desgast bruscos.

3. Protecció d'autocuració (catòdica):Com s'ha assenyalat, el zinc es "sacrifica" per protegir l'acer. Les petites ratllades a l'acer galvanitzat no s'oxiden perquè el zinc es corroeix primer (també anomenada protecció catòdica). Fins i tot hi ha un nom, "fluència lateral", per al que passa amb l'acer pintat (l'òxid s'inclina sota la pintura), i la galvanització essencialment ho evita.

4. Ràpid lliurament:Malgrat l'equipament pesat, el pas de galvanització en si és ràpid. Penjar una peça i submergir-la en zinc només triga uns minuts. La preparació és principalment neteja química, i una planta ben gestionada pot processar una comanda en uns quants dies en total. De fet, els tallers de galvanització moderns compten amb un servei de 24 hores per a comandes petites.

5. Llarga vida útil:Un recobriment galvanitzat pot protegir l'acer durant dècades sense necessitat de repintar. En condicions típiques a l'aire lliure (industrials o rurals), és habitual que el primer manteniment trigui més de 50 anys. Aquesta longevitat sovint fa que la galvanització sigui més econòmica que la repintura periòdica a la llarga.

6. Respecte mediambiental:El procés de galvanització és relativament net. El zinc gastat es recicla i no hi ha dissolvents orgànics volàtils com els de la pintura. L'acer galvanitzat és 100% reciclable al final de la seva vida útil. Els grups industrials fins i tot assenyalen la galvanització com "probablement la protecció contra la corrosió més respectuosa amb el medi ambient" disponible.

7. Acabat recognoscible:L'acer galvanitzat sovint té una característicalluentonso un patró semblant a un floc de neu a la seva superfície. Aquests cristalls platejats són els grans de zinc que se solidifiquen i donen a les superfícies galvanitzades un aspecte distintiu. És un senyal visual que indica que hi ha un recobriment en calent genuí.

Equipament d'alta qualitat: planta de galvanització de canonades de Bonan Tech

Els grans tallers de galvanització utilitzen maquinària pesada per executar aquests processos de manera contínua. Per exemple, Bonan Technology Co., Ltd., un fabricant d'equips, emfatitza la seva"Planta de galvanització de canonades de qualitat superior"construïts amb acer i components d'alta qualitat. Les seves línies automatitzades s'encarreguen de tot: plantilles per penjar canonades, tancs de desgreixatge àlcali, decapants àcids, estacions de flux, un transportador a través de la caldera de zinc i tancs de refredament. Bonan assenyala que les seves plantes de galvanització de canonades estan dissenyades per a la producció contínua en tots els diàmetres de canonada.

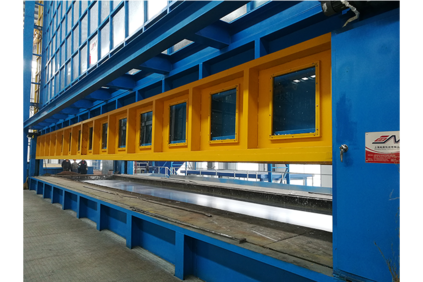

Figura: Una línia contínua de galvanització de canonades en funcionament. Aquestes plantes automatitzades mouen seccions de canonades a través de la neteja, el fundent i el bany de zinc fos.

En una línia de Bonan Tech, cada pas es controla acuradament. De fet, la galvanització de canonades normalment segueix aquestes etapes específiques:

Neteja càustica:Les canonades entren en un bany calent d'hidròxid de sodi per eliminar l'oli i les incrustacions de la fàbrica.

Decapatge àcid:A continuació, passen per un bany d'àcid (normalment HCl o H₂SO₄) per dissoldre l'òxid i els òxids restants.

Esbandida i flux:Després de l'esbandida, les canonades es submergeixen en una solució de flux de clorur de zinc-amoni, garantint que l'acer es mantingui lliure d'òxid abans de la galvanització.

Assecat:Qualsevol humitat de l'acer s'elimina o s'evapora mitjançant un assecador d'aire.

Immersió (bany de zinc):Les canonades es transporten a la caldera de zinc fos. La immersió en calent les recobreix completament amb zinc.

Apagament:Finalment, les canonades galvanitzades en calent es refreden ràpidament en aigua o en un bany de refredament per bloquejar el recobriment.

Cada canonada que emergeix ara té un recobriment uniforme de zinc per evitar la corrosió. Segons la descripció de Bonan, els seus"Màquina de galvanització automàtica per a canonades"és capaç de gestionar "tota la gamma de canonades a galvanitzar", garantint que fins i tot les canonades molt grans o petites rebin la capa de zinc adequada.

Conclusió

El bany de galvanització és més que un simple recipient de metall: és el centre d'un procés provat i basat en la ciència que proporciona a l'acer un escut pràcticament autoreparable. Des de les etapes de neteja fins a la immersió en zinc calent, cada pas està optimitzat per produir un recobriment durador i unit metal·lúrgicament. Hem vist com l'acer galvanitzat no només resisteix l'òxid, sinó que ho fa sorprenentment bé, amb aliatges multicapa, una resistència extrema i dècades de vida útil.

Tant si sou un enginyer que especifica un pont com si sou un propietari que tria pals de tanca, entendre el procés del bany de galvanització ajuda a explicar per què l'acer galvanitzat és tan eficaç. En resum, dins d'aquest humil bany de zinc fos hi ha un sistema de defensa potent i sorprenentment sofisticat, que mantindrà les estructures d'acer segures durant generacions.

Data de publicació: 21 de maig de 2025